對于復(fù)合材料蒙皮來說����,成型方法眾多,包括模壓成型�、真空袋壓成型、熱壓罐成型等�。復(fù)合材料加筋蒙皮結(jié)構(gòu)的成型還涉及到共固化、共膠結(jié)及二次膠結(jié)等成型方式��。

模壓成型

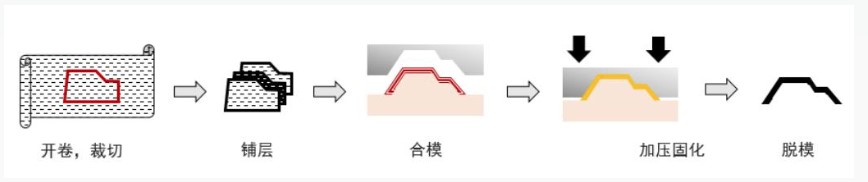

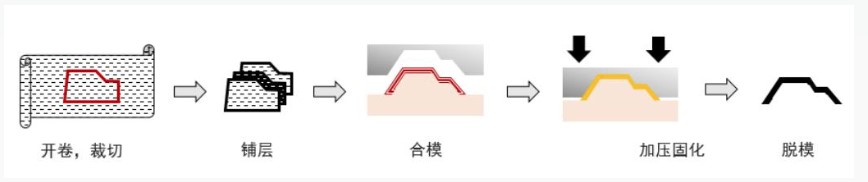

模壓成型是傳統(tǒng)的材料加工成型方法���,復(fù)合材料的模壓成型與金屬材料模壓相似��,都是采用陽模和陰模對原材料進(jìn)行加熱加壓成型���。模壓工藝流程為:按照具體工藝要求,將粉粒狀物料���、纖維樹脂或預(yù)浸料等鋪放在模具型腔中,通過液壓設(shè)備對其施加一定的壓力和溫度��,在升溫過程中樹脂變成可流動的狀態(tài),對纖維充分浸潤��,并充滿整個模腔����,最終在溫度和壓力的作用下,一段時間后固化成型���,得到相應(yīng)的產(chǎn)品�����。

模壓成型具有如下特點(diǎn):原料損耗少���,不會造成過多的損失;產(chǎn)品尺寸精度高���,內(nèi)應(yīng)力很低�,且翹曲變形也很?��?�;產(chǎn)品表面光潔���,無需進(jìn)行二次修飾�;模腔的磨損很小���,維護(hù)費(fèi)用較低�;成型產(chǎn)品為較大型平板狀制品���;生產(chǎn)效率高����,便于實(shí)現(xiàn)專業(yè)化和自動化生產(chǎn)��。但其模具制造復(fù)雜��,成本投入較大��;受機(jī)型限制���,批量生產(chǎn)中小型產(chǎn)品居多�����;對高尺寸精度要求的制品����,該工藝有所短缺�����;成型后產(chǎn)品的飛邊較厚�����,去除飛邊的工作量大��;不適合成型存在凹陷���、側(cè)面斜度或小孔等的復(fù)雜制品��。

真空袋壓成型

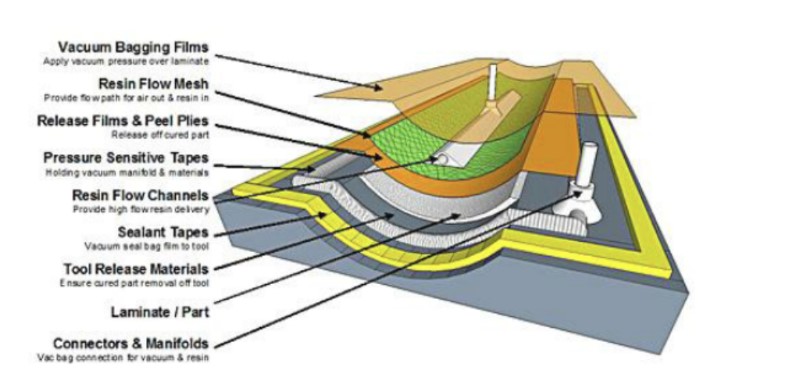

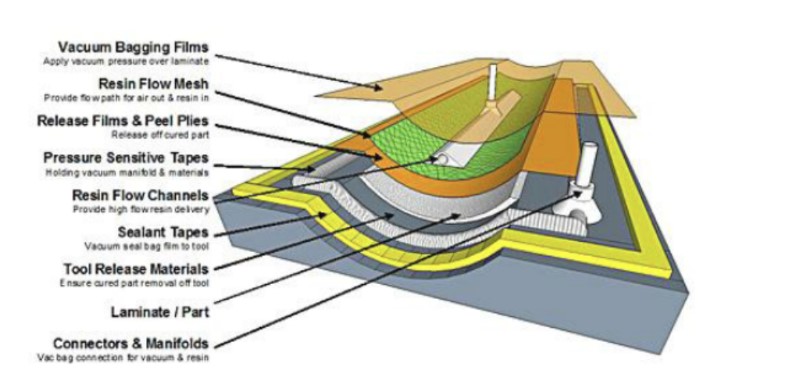

真空袋壓技術(shù)最早出現(xiàn)在20世紀(jì)80年代����,但很長時間內(nèi)沒有得到廣泛應(yīng)用����,直到近幾年,在節(jié)能減排��、低碳經(jīng)濟(jì)等政策的大力提倡下,才得以應(yīng)用與發(fā)展���。真空袋壓成型工藝是將纖維織物(預(yù)成型體)按照實(shí)際工藝要求鋪放在模具表面���,然后依次鋪放脫模布、導(dǎo)流網(wǎng)���、導(dǎo)流管���、真空薄膜,并在兩端分別放置樹脂導(dǎo)流管和真空抽氣管�����。采用密封膠對其進(jìn)行密封�,使用真空泵排出內(nèi)部空氣,使得真空薄膜與模具之間形成一個“真空腔體”����。隨后,利用大氣壓力將樹脂導(dǎo)入���,對材料進(jìn)行浸潤�,直至完全浸潤。最后�����,保持真空袋密封�����,使其一直處于真空狀態(tài)并完成固化���。

真空袋壓成型工藝對模具的要求較低,僅需要剛性模具和真空薄膜��;對纖維的浸潤效果好��,負(fù)壓條件下�,樹脂充分流動提高了纖維的浸潤程度;此外�����,其屬于閉模成型工藝����,在固化樹脂的過程中限制了有害物質(zhì)的揮發(fā)��,可減少對環(huán)境的污染����。但該方法存在以下問題:對操作人員的技術(shù)要求較高��,樹脂混合及樹脂含量的控制很大程度上取決于操作人員的熟練程度以及成型后蒙皮的纖維含量低��。

熱壓罐成型

熱壓罐成型是利用罐內(nèi)高溫高壓空氣進(jìn)行加熱加壓成型的方法���。由于罐內(nèi)空氣溫度���、壓力均勻,保證了成型過程受熱受壓均勻��,有助于提升產(chǎn)品質(zhì)量一致性�。具體的工藝流程為:將預(yù)浸料鋪貼在模具上,然后將脫模布�����、透氣氈等依次鋪放���,用密封膠將真空袋密封在模具上�����,放入熱壓罐中�,連接抽真空管道,進(jìn)行抽真空預(yù)壓實(shí)��,并檢查裝置是否漏氣����。確認(rèn)無誤后�����,關(guān)閉熱壓罐���,設(shè)定相關(guān)工藝程序�,開始加熱加壓固化成型�����,最終得到相應(yīng)的產(chǎn)品���。熱壓罐成型具有制品受熱均勻�、使用范圍廣泛、模具要求相對簡單等特點(diǎn)���,適合大面積復(fù)雜型面的蒙皮�����、壁板和機(jī)身的成型��;熱壓罐內(nèi)的溫度��、壓力幾乎能滿足所有聚合物基復(fù)合材料的成型工藝要求����;成型工藝穩(wěn)定可靠���。但該方法成型耗時長�,能耗高���,且固化過程中用到的輔助材料價格昂貴��。

來源:紡織導(dǎo)報

×

×

閩公網(wǎng)安備 35058302350905號

閩公網(wǎng)安備 35058302350905號